基于高精度模型与大数据驱动的锅炉防磨防爆系统——图为技术引领电厂安全运维新范式

为什么需要锅炉防磨防爆智能系统?

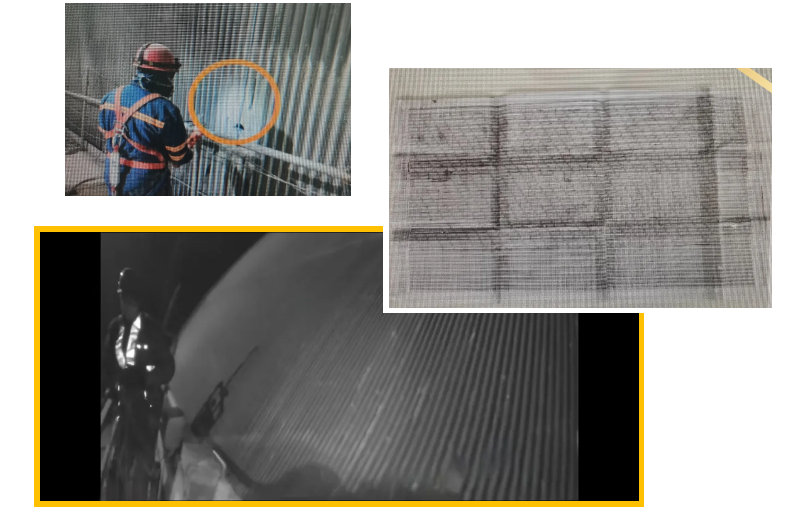

在火电行业,锅炉四管(水冷壁、过热器、再热器、省煤器)长期处于“数百摄氏度至 800℃左右高温+复杂流场”环境中,造成传统人工检测存在四大致命痛点:

安全隐患:高温+积灰环境易引发爆管事故

效率低下:纸质记录易污染,检测耗时长

数据孤岛:历史数据难溯,维修决策全凭经验

可视化不佳:缺乏高效、直观的可视化工具

锅炉防磨防爆智能系统如何赋能?

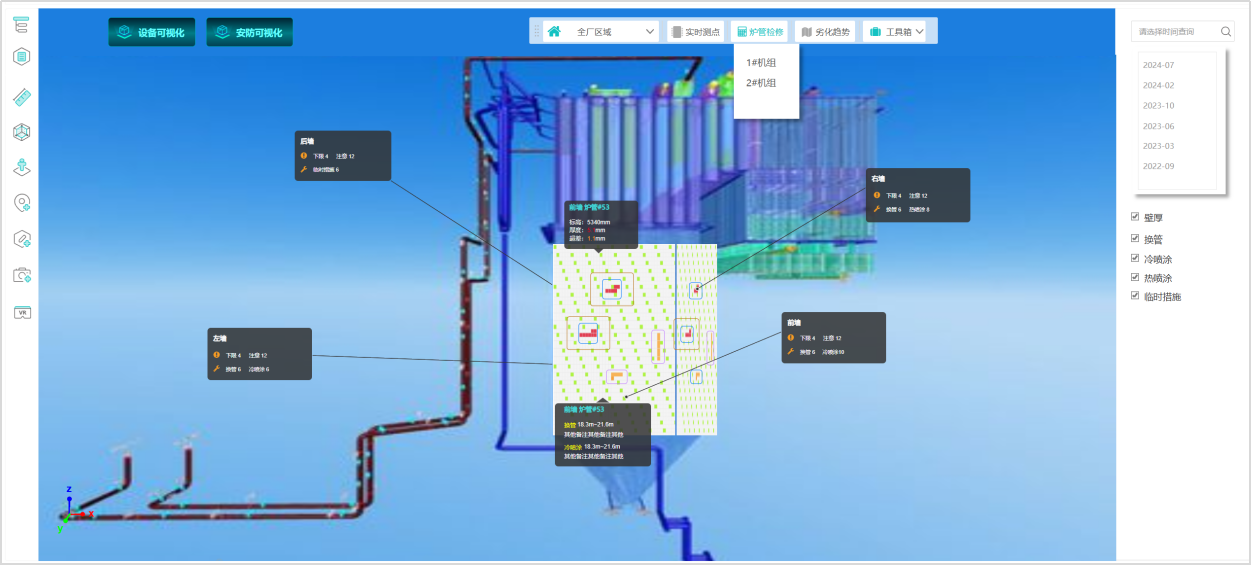

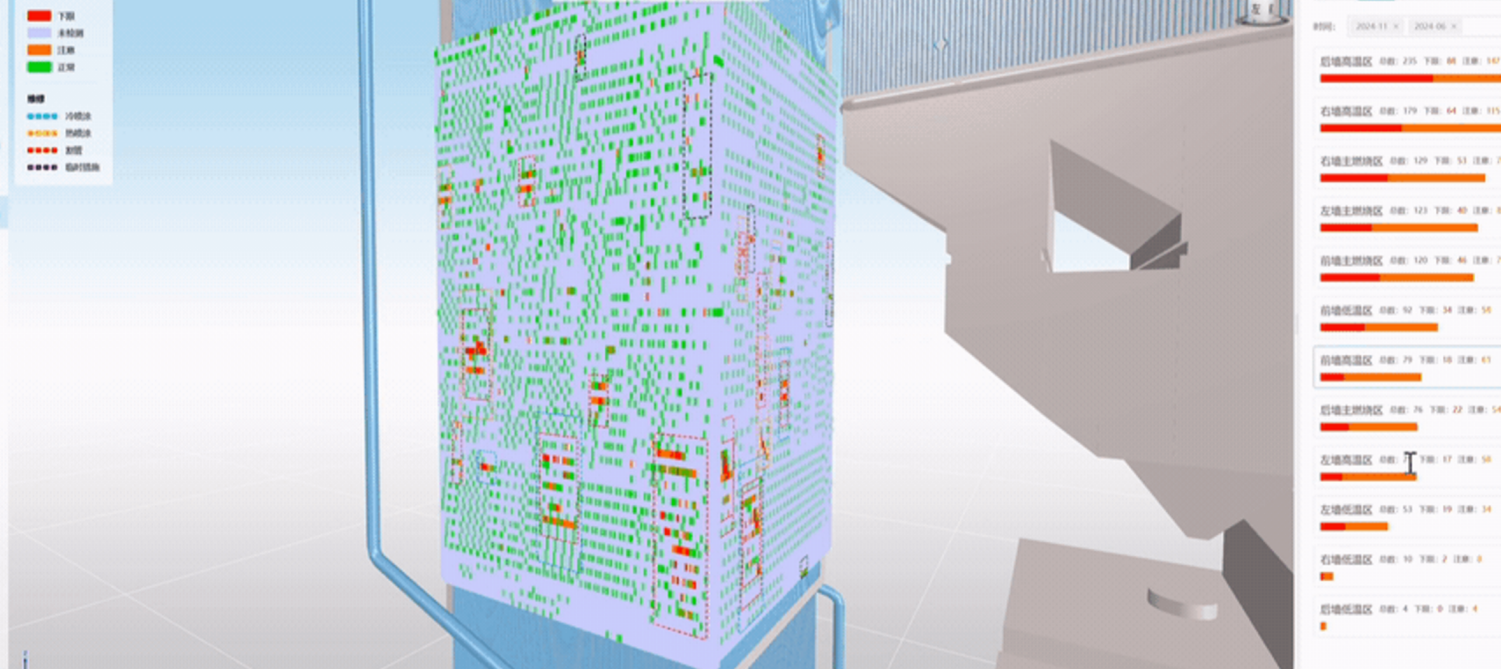

锅炉三维可视化与动态监测

传统方式下,对锅炉内部设备的构造、状态以及相关数据的了解不够直观,难以及时准确地发现水冷壁、过热器等部件的潜在问题,缺陷定位精度低。

运用国产高性能三维引擎T-3D构建1:1高精度锅炉三维模型,关联水冷壁等四管的原始数据,实现设备全方位立体展示。同时动态映射壁温等数据,用热力图分级预警,能直观定位高风险区域,有效解决了传统方式中数据不直观、缺陷定位难的问题。

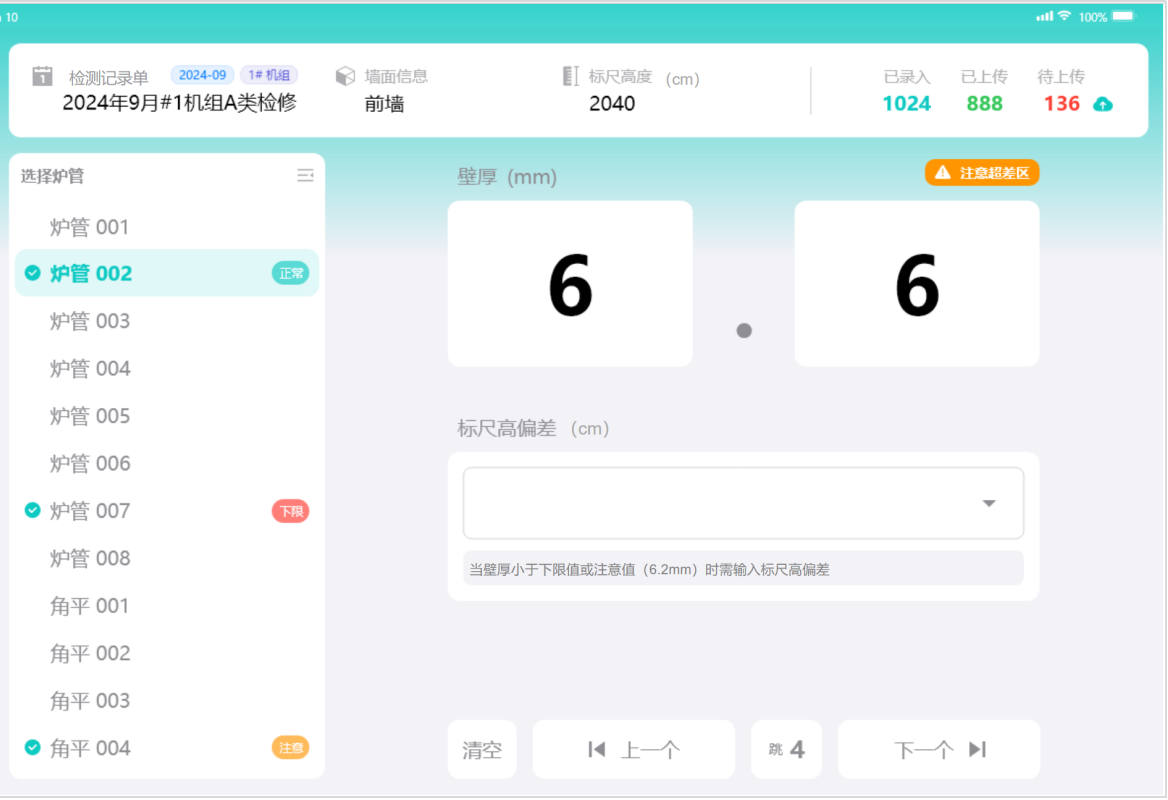

移动智能检修与数据协同

传统检修中,现场人员在昏暗、积灰厚重的环境里手写录入数据,易出现错误,且测量数据录入繁琐,离线作业时数据保存和同步困难。

现配备专用平台 APP,支持现场人员快速准确录入数据,自动校验数据有效性,集成智能测厚仪实现一键录入。还支持离线保存数据,网络接入后自动同步,解决了传统检修数据录入易出错、效率低以及离线数据管理不便的问题。

预测性维护与寿命评估

传统维护主要是基于经验和定期检查,难以准确预测炉管的劣化趋势和剩余寿命,无法做到精准的维护规划。

标准化检修流程管理

传统检修流程缺乏精准的检查范围划定依据,易出现 “漏检盲区”,且不同损伤情况的处理标准不统一,导致检修质量和安全难以保障。

通过结合历史缺陷库和实时预警精准划定检查范围,减少漏检。内置检修规程库,针对不同损伤程度类型提供处理标准,规范作业流程,解决了传统检修范围不精准、作业不规范的问题。

锅炉防磨防爆智能系统的价值多高?

效率提升

通过移动端录入替代纸质记录,检测时间直接缩短60%,消除了传统手工记录的低效与误差。

三维可视化系统的热力图与颜色标识技术,使维修决策速度实现质的飞跃 ——30 秒内即可锁定高风险区域,相比传统表格比对耗时几十分钟,效率提升超90%。

这种高效响应能力大幅减少了故障排查时间,确保问题快速定位与处理,为企业节省大量人力与时间成本。

成本优化

预测性维护技术通过早期风险识别,年均可避免3-5次紧急抢修,显著减少非计划停机带来的生产损失与抢修费用。同时,基于寿命评估的精准换管策略,节省材料成本,避免了传统大面积更换的资源浪费。

安全管理升级

借助三维模型分析,大幅减少人员进入高温、复杂流场等高危环境的频次,降低人身安全风险。爆管早期预警系统基于温度反算与应力模型,提前识别爆管征兆,为应急处理争取了宝贵时间。

锅炉防磨防爆智能系统的应用为火电行业智能化转型提供了重要示范,其三维可视化、预测性维护等技术破解了传统运维难题,助力电力行业向更安全、高效、可持续的方向迈进。